¿Cómo afecta la viscosidad al rendimiento de la mezcla?

La viscosidad es una de las propiedades de los fluidos más críticas que afectan el rendimiento de un agitador industrial. Comprender cómo interactúa la viscosidad de su fluido con el equipo de mezcla es esencial para garantizar resultados efectivos y eficientes.

Comprendiendo el Papel de la Viscosidad en la Mezcla

En los procesos industriales, la mezcla de fluidos es fundamental para garantizar el control de calidad y de producción. Es esencial entender y configurar el mezclador según varios factores — y uno de los más importantes es la viscosidad. Las propiedades físicas de los materiales, especialmente la viscosidad, determinan cuán eficiente será el proceso de agitación, homogeneización o dispersión. Ya sea en la producción de alimentos, en procesos mineros, en el tratamiento de agua, en la fabricación de adhesivos o en la industria petroquímica, la viscosidad y sus características influyen directamente en el diseño del equipo, el consumo de energía, la elección del impulsor, el patrón de flujo y la calidad final del producto o de la reacción.

La viscosidad es la resistencia que un fluido ofrece al flujo o a la deformación. Define qué tan fácilmente una sustancia se mueve cuando se aplica una fuerza. En los procesos de mezcla, cuanto mayor sea la viscosidad, mayor será la energía necesaria para mover el material, haciendo el flujo más difícil. En resumen, la viscosidad puede favorecer o perjudicar el rendimiento de la mezcla — todo depende de cómo se comprenda y se considere en el diseño del mezclador.

Qué es la Viscosidad y Cómo se Mide

La viscosidad generalmente se divide en dos tipos: viscosidad dinámica (o absoluta) y viscosidad cinemática.

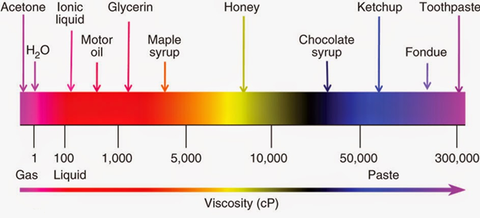

La viscosidad dinámica, medida en centipoise (cP), indica la resistencia interna de un fluido al flujo cuando se aplica una fuerza. Este es el tipo de viscosidad más común en aplicaciones con mezcladores — y normalmente el punto de partida en los análisis de rendimiento.

Por otro lado, la viscosidad cinemática tiene en cuenta la densidad del fluido y se expresa en centistokes (cSt).

En las industrias, la viscosidad se determina mediante viscosímetros o reómetros, disponibles en diversos formatos y tecnologías. Muchos de estos equipos se desarrollan para sectores específicos — lo cual tiene sentido, ya que distintos procesos requieren diferentes niveles de precisión.

En resumen: los viscosímetros son ideales para fluidos newtonianos — cuya viscosidad permanece constante independientemente de la tasa de cizallamiento —, mientras que los reómetros son esenciales para fluidos no newtonianos, cuya viscosidad varía según la fuerza aplicada.

Algunas Herramientas Comunes para Medir la Viscosidad

La viscosidad desempeña un papel fundamental en la dinámica de los fluidos y en el rendimiento de los sistemas de mezcla. Aunque los primeros métodos de medición datan del siglo XIX —utilizando tubos capilares simples—, la tecnología moderna ha traído una amplia variedad de herramientas diseñadas para mediciones más precisas y específicas.

A continuación, se presentan algunos de los métodos más utilizados actualmente en diferentes sectores industriales:

1. Viscosímetros Capilares

Este método clásico mide el tiempo necesario para que un líquido fluya a través de un tubo capilar estrecho bajo la acción de la gravedad. Conocidos como viscosímetros de Ostwald o Ubbelohde, siguen siendo muy utilizados por su simplicidad y precisión, especialmente en aplicaciones con fluidos de baja viscosidad.

2. Copas Zahn

Muy utilizadas en la industria de pinturas y recubrimientos, las copas Zahn son herramientas manuales con un pequeño orificio en la base. La viscosidad se determina por el tiempo que el líquido tarda en fluir desde la copa. Aunque no ofrecen alta precisión, son valoradas por permitir mediciones rápidas y comparativas directamente en el entorno de producción.

3. Viscosímetros de Esfera o Pistón en Caída

Estos dispositivos miden el tiempo que una esfera o pistón de densidad conocida tarda en caer a través de un fluido. Los datos obtenidos permiten calcular la viscosidad, siendo una opción práctica en contextos como pruebas de combustibles marinos, donde se requiere un resultado rápido.

Las versiones con pistón siguen el mismo principio y son ideales para aplicaciones en campo por su durabilidad y facilidad de uso.

4. Viscosímetros Vibracionales

En este método, un sensor oscilante se sumerge en el fluido y mide la resistencia a la vibración, que está directamente relacionada con la viscosidad. Son ideales para el monitoreo continuo o en línea, tanto en procesos por lotes como continuos, garantizando la uniformidad del producto en tiempo real.

5. Viscosímetros Rotacionales

Entre los métodos más versátiles y populares, los viscosímetros rotacionales miden la viscosidad a partir del par de torsión necesario para girar un eje dentro del fluido. Son ampliamente utilizados en el control de calidad de diversos sectores.

Algunos modelos permiten monitoreo continuo durante el proceso, proporcionando datos de tendencia valiosos. Sin embargo, los sistemas de par pueden ser mecánicamente complejos y requieren mantenimiento periódico debido al uso de anillos deslizantes u otros sistemas de transmisión.

6. Sensores de Viscosidad Resonantes e Inalámbricos

La generación más moderna de sensores utiliza transmisores de par inalámbricos y tecnología de frecuencia resonante. Estos sistemas eliminan las conexiones físicas con los ejes rotativos, transmitiendo energía y datos mediante señales de radiofrecuencia (RF).

Sin partes móviles, ofrecen alta resistencia a las vibraciones y pueden operar en amplios rangos de temperatura, siendo ideales para entornos industriales exigentes. Además, su diseño plug-and-play reduce la necesidad de calibración por parte del usuario final.

Deja los aspectos técnicos de tu proyecto en manos de Agimix y obtén un proyecto adaptado a tus necesidades de producción.

Cómo la Viscosidad Influye en la Dinámica de la Mezcla

Mezclar fluidos de alta viscosidad presenta desafíos específicos de ingeniería. Cuanto más espesa es la sustancia, mayor es su resistencia al flujo y a la agitación. A continuación se muestran las principales formas en que la viscosidad influye en el rendimiento de la mezcla:

1. Potencia y Par de Torsión Requeridos

A medida que aumenta la viscosidad, también lo hace la cantidad de energía necesaria para agitar el fluido. Los materiales más densos requieren mezcladores con mayor par de torsión y sistemas de accionamiento reforzados. Este es uno de los primeros factores a considerar en el diseño de un mezclador industrial.

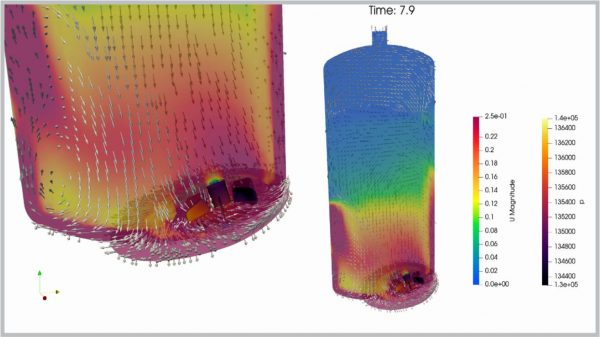

2. Patrones de Flujo

El tipo de flujo es uno de los aspectos fundamentales del proceso de mezcla.

- Los fluidos de baja viscosidad permiten un flujo turbulento, que mejora la homogeneización mediante corrientes de cizalla y convección, requiriendo menos energía.

- Los fluidos de alta viscosidad, por otro lado, tienden al flujo laminar, lo que reduce las zonas de mezcla y exige estrategias diferentes para lograr una mezcla uniforme.

3. Eficiencia de los Impulsores

El tipo y la velocidad del impulsor influyen directamente en el rendimiento al trabajar con materiales viscosos.

Los impulsores de flujo axial funcionan bien con líquidos de baja viscosidad, mientras que los impulsores radiales o helicoidales tipo cinta (ribbon) son más adecuados para mezclas espesas y difíciles de mover.

4. Transferencia de Calor

En sistemas con alta viscosidad, el calor generado durante la mezcla puede no disiparse de manera eficiente, lo que puede afectar la estabilidad del producto, especialmente en procesos con materiales sensibles a la temperatura.

5. Tiempo de Mezcla

Los fluidos más viscosos generalmente requieren más tiempo para alcanzar la homogeneización deseada. Por ello, los ingenieros deben equilibrar la eficiencia del proceso con las demandas de producción, recurriendo a menudo a diseños innovadores de equipos para optimizar el rendimiento.

Cómo la Personalización Mejora los Resultados de Mezcla

Los mezcladores estándar rara vez satisfacen las particularidades de los fluidos de alta viscosidad. Un diseño de mezcla verdaderamente optimizado considera las características únicas de cada proceso, incluyendo la geometría del tanque, el tamaño del lote, la sensibilidad al cizallamiento y el control de temperatura.

Primero se analiza el diseño mecánico; luego, el proceso operativo; y finalmente, el entorno de aplicación, que a menudo es el factor más determinante y la razón por la que Agimix mantiene un enfoque técnico y personalizado en cada proyecto.

Agimix ha construido su reputación desarrollando sistemas de mezcla a medida, diseñados para satisfacer exactamente las necesidades de cada cliente. Utilizando datos de aplicación y perfiles de viscosidad, la empresa define los tipos de impulsores, sistemas de accionamiento y configuraciones de montaje que optimizan la eficiencia de mezcla, sin sobredimensionar el equipo.

La personalización también contribuye a la eficiencia energética, evitando errores comunes como motores sobredimensionados o la subestimación del par requerido. Cada mezclador se diseña pensando en la durabilidad, el rendimiento y la facilidad de mantenimiento.

Cómo Resolver Problemas de Mezcla Relacionados con la Viscosidad

Los problemas que surgen de la incompatibilidad entre la viscosidad del fluido y el diseño del mezclador pueden incluir:

- Calidad inconsistente del producto: una mala distribución de los ingredientes puede causar exceso o falta de concentración en ciertas áreas.

- Desgaste y mantenimiento excesivos: los mezcladores con potencia insuficiente en medios de alta viscosidad pueden sufrir desgaste acelerado.

- Calentamiento excesivo: la disipación ineficiente del calor en medios viscosos puede afectar a los ingredientes sensibles a la temperatura.

Revisar regularmente los parámetros del proceso y monitorear las variaciones de viscosidad causadas por la temperatura, la composición o el cizallamiento puede prevenir fallos operativos.

Agimix ofrece evaluaciones y soporte técnico en sitio, garantizando consistencia operativa y rendimiento a largo plazo.

¿Necesita un proyecto a medida que se adapte perfectamente a su proceso de producción? Contacte con Agimix y solicite un presupuesto gratuito.

Consideraciones Finales: La Viscosidad es la Variable que Realmente Importa

| Consideración | Descripción |

|---|---|

| Registro de Datos | Permite el monitoreo de viscosidad en tiempo real para un mejor control del proceso |

| Escalabilidad | Las pruebas de laboratorio deben reflejar los desafíos de mezcla a escala completa |

| Compatibilidad de Materiales | Los materiales del mezclador deben resistir la corrosión o abrasión de sustancias viscosas |

| Integración con Automatización | La integración con PLC ayuda a controlar la velocidad, el torque y el tiempo de mezcla |

Aunque muchos factores influyen en el éxito de un proceso de mezcla, pocos son tan determinantes e impactantes como la viscosidad. Comprender su papel, medirla con precisión y diseñar soluciones adaptadas a sus limitaciones es lo que garantiza resultados superiores y consistentes.

Agimix mantiene un compromiso continuo con la innovación y la ingeniería centrada en el cliente.

Nuestros mezcladores no son solo equipos — son soluciones a medida, moldeadas por la viscosidad, los objetivos de rendimiento y la confianza de nuestros clientes.

Conozca más sobre cómo Agimix diseña y personaliza sus sistemas de mezcla para ofrecer eficiencia, confiabilidad y resultados de alto rendimiento.

¿Estás interesado?

Solicita tu cotización

*Campos obligatorios